Switch to paper

環境問題の対応としてプラスチックフィルムから紙包材への切り替えを行いたいが、コスト・機能性などがかみ合わないというジレンマに対し、包装機側で何か問題解決のお手伝いが出来ないかという観点から検討・開発を行っています。

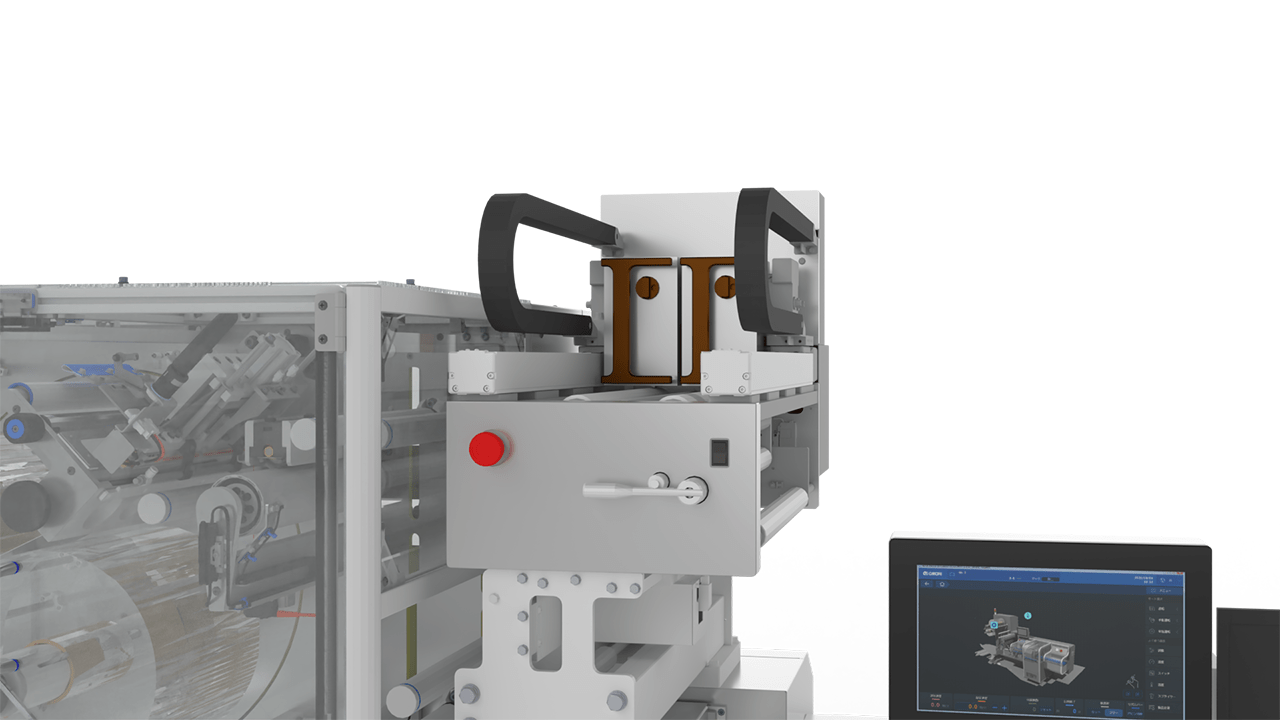

超音波加熱式センターシール、リボルバー式ヒートシールスプライサー、

EDM社製デュアル連続式サーマルプリンタを搭載した横ピロー包装機です。

省資材・省エネ・生産性向上、フードロス削減に貢献します。

超音波加熱式シール製品の熱ダメージ防止だけでなく消費電力を低減します。

溶けやすい製品のロスや消費電力の低減に貢献します。

リボルバー式ヒートシールスプライサーはフィルムセットを誰でも簡単に行え

所要時間は従来機の1/3程度で可能です。フィルムの切替え動作も簡単に行えます。

本包装機の印字機はEDM社製のデュアル連続式サーマルプリンタを搭載しています。

サーマルリボン切れ、ヘッド清掃などの印字機由来の包装機停止を防止し生産性向上に貢献します。

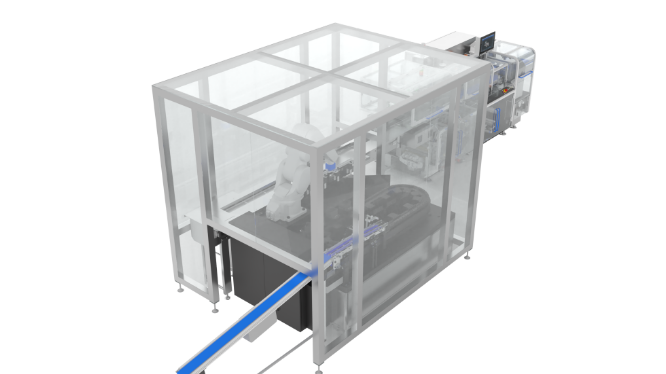

リニア式集積装置、ホットメルト式シール装置を搭載した逆型横ピロー包装機です。供給部にリニア式供給装置を採用しチェーン駆動では出来ない安定した製品供給で稼働率向上に貢献します。

お客様の設備に合わせた経路に沿って可動部が動作する無終端の駆動システム。可動部の個別制御や周辺設備との同期が可能となり、チェーンやベルトコンベアでは困難だったフレキシブルな生産システムを構築できます。

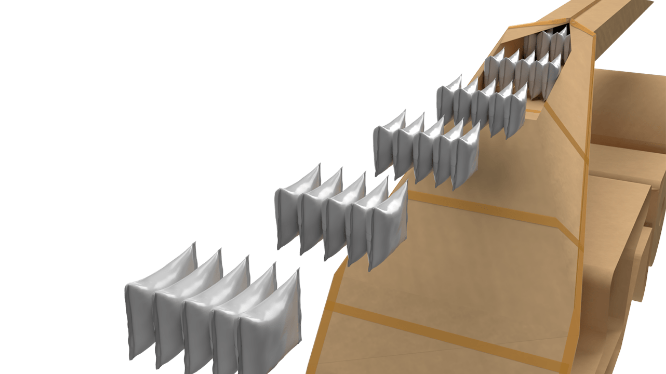

3DCADで設計された理想的な製袋器とホットメルト式シール装置を採用した事によりシーラント材が無い紙でもピロー包装が可能です。本包装ラインの外装は紙を利用した場合に問題となる水滴や結露に耐性のある撥水紙を採用しました。

本ラインでは王子エフテックス株式会社様より提供頂いたOKレインガードを外装資材として使用しています。

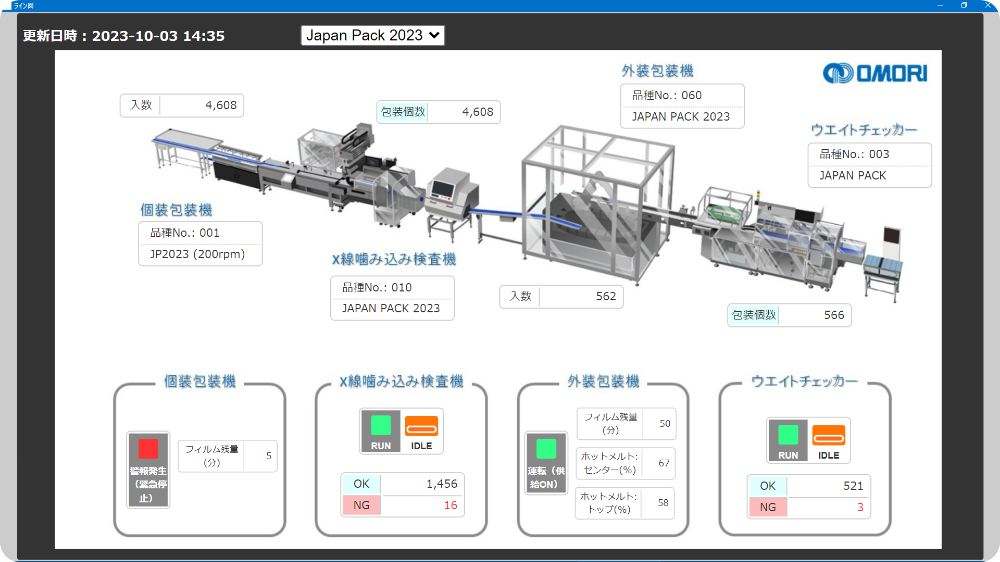

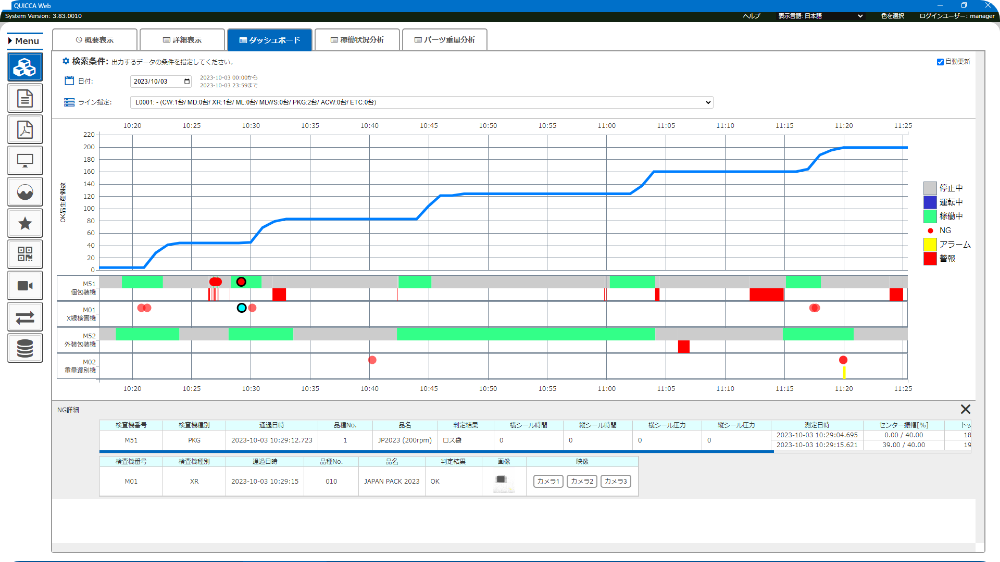

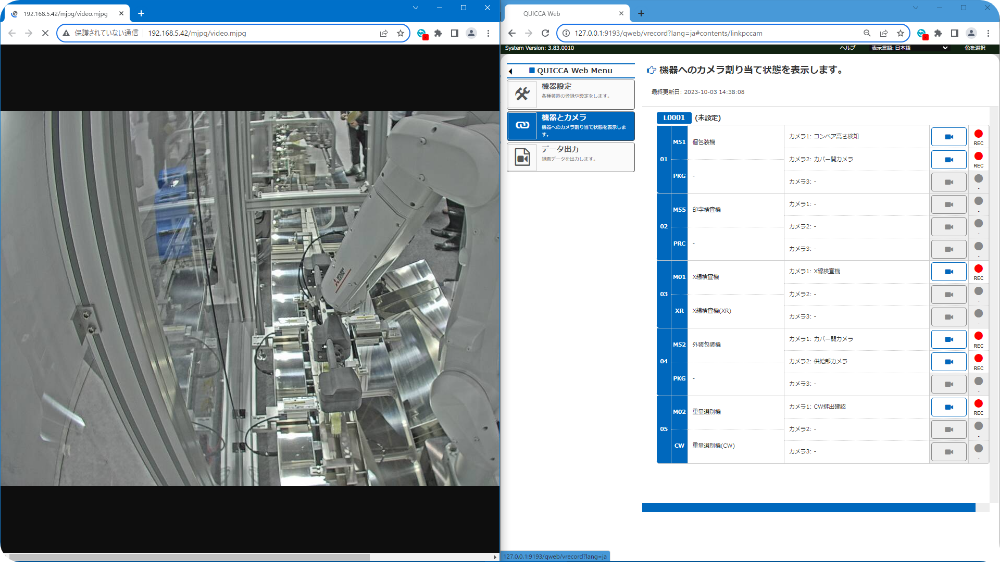

個装包装機、サーマルプリンター、X線噛み込み検査機、外装包装機、ホットメルトアプリケーター、ウエイトチェッカーをアンリツ社製QUICCAを用いてネットワーク構築しました。

生産状況・包装資材の残量を画面に表示しました。

生産状況は生産目標数に対して外装用ウエイトチェッカーの良品数でカウントを行っています。

資材状況に関してはサーマルプリンターのテープ残量、包装機の包材残量、ホットメルトアプリケーターのホットメルト残量の情報をQUICCAに集約し画面表示を行っています。

QUICCA内のダッシュボードには個装包装機、サーマルプリンター、X線噛み込み検査機、外装包装機、ホットメルトアプリケーター、ウエイトチェッカーの情報を一元化されています。

1画面に時間/生産数と各機械の異常情報が時間軸で閲覧可能になっています。

QUICCAダッシュボード内の異常履歴内に異常時の機械動画、印字NG、製品NG画像を保管。

機械トラブル、不良品発生時の原因究明に貢献します。

大森機械工業は包装技術を高め開発を行う事で、食品ロス削減や省エネ、CO2削減に貢献します。

フィルムの使用量削減を行う技術の中からいくつかの技術をご紹介させて頂きます。

ヒートシールと比較し消費電力 20%低減 (当社比)

1袋当たりのフィルム使用量10mm低減 (当社比)

1袋あたりのフィルム使用量10mm低減 (当社比)